品質への取り組み

国際的な基準に基づいたシステムを導入

食品の製造・流通のグローバル化が進む中、北海道工場、団地工場は「FSSC22000」認証を取得、北陸工場、関東工場は「JFS-B規格」の適合証明をいただきました。食品の製造工程で発生する恐れのある危害を事前に分析し、その結果に基づいて重要管理点を定め、連続的に監視することで商品の安全を確保します。

北陸工場と団地工場の一部製造ラインは「対米輸出水産食品加工施設」の認定を得るなど、原料の仕入れから出荷にいたるまでの総合的な衛生・品質管理体制を築いています。

FSSC22000取得

FSSC22000はオランダのFSSC22000財団が開発した食品安全マネジメントシステムの国際規格で、国際食品安全イニシアティブ(GFSI)によって承認されている国際的に認められた基準の一つです。

-

- 登録組織:

- 北海道工場、団地工場

- 登録範囲:

- 魚肉ねり製品、そうざい製品の製造

製造部門での取り組み

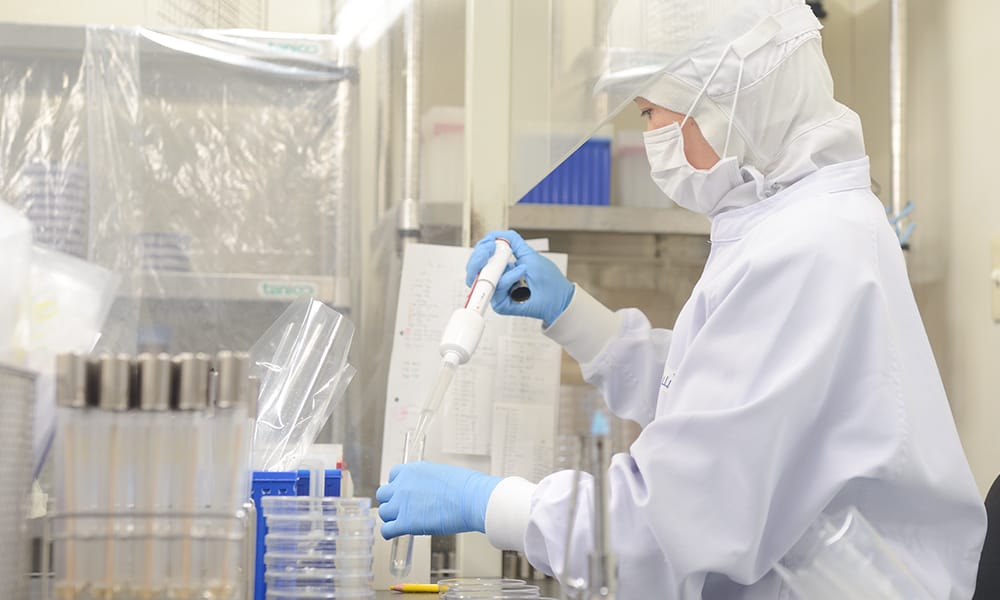

各工場では、従業員の服装、作業手順をはじめ、異物・混入物の有無、殺菌灯の点灯、機械・機材の洗浄、検品、従業員の健康状態など、厳しいチェックシステムを確立し、商品の品質に万全を期しています。

異物混入対策

工場内に入る前には、髪の毛や鼻・口を帽子とマスクで完全に隠せるよう、最適なユニホームを選定し、さらにハンドローラーを掛けることで徹底的に対策しています。

-

LED付き検品台

原料を混ぜ合わせる前に、異物が混入していないか目視チェックを行います。 -

ストレーナー・マグネット

野菜や調味料などを調合されたすり身をチェックします。魚の皮や金属等の異物を取り除きます。 -

金属検知器・X線

パッケージングされた製品に金属の混入がないか、さらにX線で金属検知器では発見できない異物を確認します。

衛生管理

消毒のための手洗いは、30秒かけてじっくり行います。また、製造ラインも1時間毎にアルコール洗浄を行なっています。

賞味期限・ラベル検査

賞味期限の印字をカメラで検査して、商品に添付しています。また、商品に対して表ラベル、裏ラベルを確認する際も、カメラを使って検査を行います。

1時間毎の従業員による検食に実施

製造する食品は、1時間ごとに従業員によって検食を行なっています。匂い・色・弾力など、食品に異常がないかを調べます。

原料の定期的な工場検査

海外を含むすべての工場で、入荷した原料の品質が規格に適合しているかを定期的に検査しています。見た目、匂い、性状など、規格に基づき細かくチェックします。

徹底した品質管理体制で

お客さまに信頼していただける商品を

安心安全を含めたトータルな品質管理の砦として、品質保証部があります。金属検査を受けた箱詰め前の商品を抜き取り、細菌検査や保存試験を実施します。併せて、スタッフがサンプルを直接口に入れて風味をチェックする官能検査も行い、出荷前の商品に問題がないかを調べます。さらに製造ラインの拭き取り検査も実施。検査機器による判断、そして人の判断の二重の目(舌)で、消費者の信頼を裏切らない品質を常に維持しています。

作り手の高い意識が品質を支える

従業員はチェックシステムや作業手順に頼るのではなく、これらを活かす意識と責任感こそが大切だと理解しており、安全・安心のプロフェッショナルとしての強い自覚のもと、業務に従事しています。すべてのスギヨ製品は、こうした食品衛生のプロ意識とこだわりから生み出されています。

HACCAP研修、年4回の社員教育テスト

HACCAPを運用できる人材を育成するための研修会に、社員が参加しています。年4回の定期的な社員教育テストも実施し、品質管理への意識を高めています。

トヨタ生産方式

トヨタ自動車が生み出した、工場での生産における運用方式を取り入れています。より早く製品を届けるために、短時間で効率的に製造する生産管理システムです。

BCON

社員の育成や人材開発を目的として、ビジネスコンサルタントによる講座に参加しています。プロ意識を高く持って、社員のさらなる成長につながるよう取り組んでいます。